Il nostro CNC standard è basato su Windows per consentire un’elevata flessibilità e massime prestazioni.

Il team di ingegneri CNC di Mitsubishi Electric

19” Multi-touch screen

Possibilità di personalizzazione unica

CNC basato su Windows

Leader nell’attuale globalizzazione industriale, i prodotti innovativi di Mitsubishi Electric continuano a superare le aspettative degli utenti di tutto il mondo. Le prestazioni eccezionali della nostra linea di CNC sono sempre apprezzate dagli utenti per gli elevati livelli di produttività, l’a facilità di utilizzo e le funzionalità superiori. Tuttavia, per sviluppare la serie M800/M80, siamo partiti dalla progettazione e abbiamo rivisto completamente le nostre tecnologie di controllo all’avanguardia. Il risultato è una svolta nel controllo della lavorazione ad alta velocità ed estrema precisione

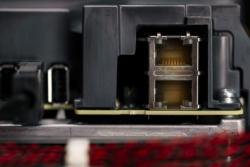

La ricerca di una CPU CNC dedicata è iniziata con la convalida del progetto su una scala senza precedenti e con simulazioni ad alta precisione per verificare le prestazioni di lavorazione. Per ottenere un salto di qualità nelle prestazioni di elaborazione è stata necessaria l’integrazione di tecnologie innovative, oltre all’ottimizzazione dei processi di produzione dei processori. Superando numerosi ostacoli e massimizzando il potenziale del processore, siamo riusciti a produrre una CPU dedicata al CNC che raggiunge prestazioni di elaborazione ad alta velocità senza precedenti.

La storia della serie M800/M80 è iniziata con uno sviluppo convenzionale per produrre miglioramenti evolutivi incrementali. Ma il nostro obiettivo era un salto rivoluzionario nelle prestazioni del CNC. Il nostro team di progettisti ha stabilito che l’unico modo per aumentare in modo significativo le prestazioni di elaborazione e soddisfare completamente le richieste degli utenti sarebbe stato quello di creare una CPU ottimizzata per il controllo CNC. Questa intuizione ha ispirato il primo tentativo di Mitsubishi Electric di sviluppare una CPU dedicata ai CNC e ha aperto un nuovo capitolo nello sviluppo dei CNC.

![]() OMR-CC – Optimum machine response-contour control – riduce il tempo di ciclo senza compromettere la precisione. Pertanto, l’elaborazione del controllo si adatta alla forma del pezzo e corregge l’errore di posizione.

OMR-CC – Optimum machine response-contour control – riduce il tempo di ciclo senza compromettere la precisione. Pertanto, l’elaborazione del controllo si adatta alla forma del pezzo e corregge l’errore di posizione.

Unità di controllo e display separati. Display basato su Windows®, con PC e sistema operativo più recenti che offre un’eccellente espandibilità. Grazie al montaggio dell’unità di controllo nel quadro elettrico e alla possibilità di utilizzare un sistema basato su PC, è garantita la massima flessibilità per la macchina. Come dotazione standard sono previsti quattro slot di espansione, che consentono l’espansione tramite slot per schede opzionali.

Unità di controllo e display separati. Display basato su Windows®, con PC e sistema operativo più recenti che offre un’eccellente espandibilità. Grazie al montaggio dell’unità di controllo nel quadro elettrico e alla possibilità di utilizzare un sistema basato su PC, è garantita la massima flessibilità per la macchina. Come dotazione standard sono previsti quattro slot di espansione, che consentono l’espansione tramite slot per schede opzionali.

Alla serie M800VW sono stati aggiunti un display verticale e uno orizzontale da 19 pollici. Il display offre una finestra multipla suddivisa che può essere personalizzata disponendo una tastiera, un pannello operativo, un visualizzatore di documenti o altre applicazioni che possono essere aggiunte al display.

Alla serie M800VW sono stati aggiunti un display verticale e uno orizzontale da 19 pollici. Il display offre una finestra multipla suddivisa che può essere personalizzata disponendo una tastiera, un pannello operativo, un visualizzatore di documenti o altre applicazioni che possono essere aggiunte al display.

Un alto livello di personalizzazione dello schermo è raggiungibile più facilmente in un periodo di tempo più breve. L’hardware altamente scalabile e l’applicazione di disegno avanzata consentono di aumentare il valore aggiunto delle macchine utensili.

Un alto livello di personalizzazione dello schermo è raggiungibile più facilmente in un periodo di tempo più breve. L’hardware altamente scalabile e l’applicazione di disegno avanzata consentono di aumentare il valore aggiunto delle macchine utensili.

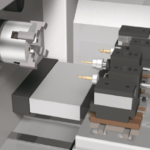

Le funzioni di fresatura e le funzioni di controllo dei sistemi multiasse e multiparte sono state notevolmente migliorate. Sono stati compiuti progressi in termini di operatività, consentendo agli operatori di realizzare lavorazioni sempre più complesse in modo semplice ed efficiente.

Le funzioni di fresatura e le funzioni di controllo dei sistemi multiasse e multiparte sono state notevolmente migliorate. Sono stati compiuti progressi in termini di operatività, consentendo agli operatori di realizzare lavorazioni sempre più complesse in modo semplice ed efficiente.

Un alto livello di personalizzazione dello schermo è raggiungibile più facilmente in un periodo di tempo più breve. L’hardware altamente scalabile e l’applicazione di disegno avanzata consentono di aumentare il valore aggiunto delle macchine utensili.

La serie M800V/M80V offre il controllo SSS di quarta generazione (SSS-4G), che consente lavorazioni ad alta velocità, elevata precisione e alta qualità. Il controllo SSS-4G offre funzioni efficaci per ridurre il tempo di tatto, tra cui un’accelerazione/decelerazione ottimale adatta alle caratteristiche di ciascun asse. Inoltre, l’SSS-4G è in grado di ridurre le vibrazioni della macchina durante il taglio ad alta velocità.

La serie M800V/M80V offre il controllo SSS di quarta generazione (SSS-4G), che consente lavorazioni ad alta velocità, elevata precisione e alta qualità. Il controllo SSS-4G offre funzioni efficaci per ridurre il tempo di tatto, tra cui un’accelerazione/decelerazione ottimale adatta alle caratteristiche di ciascun asse. Inoltre, l’SSS-4G è in grado di ridurre le vibrazioni della macchina durante il taglio ad alta velocità.

Il controllo SSS-4G consente di ottenere una maggiore precisione di taglio nello stesso tempo o un tempo di taglio più breve con lo stesso grado di precisione rispetto ai modelli precedenti.

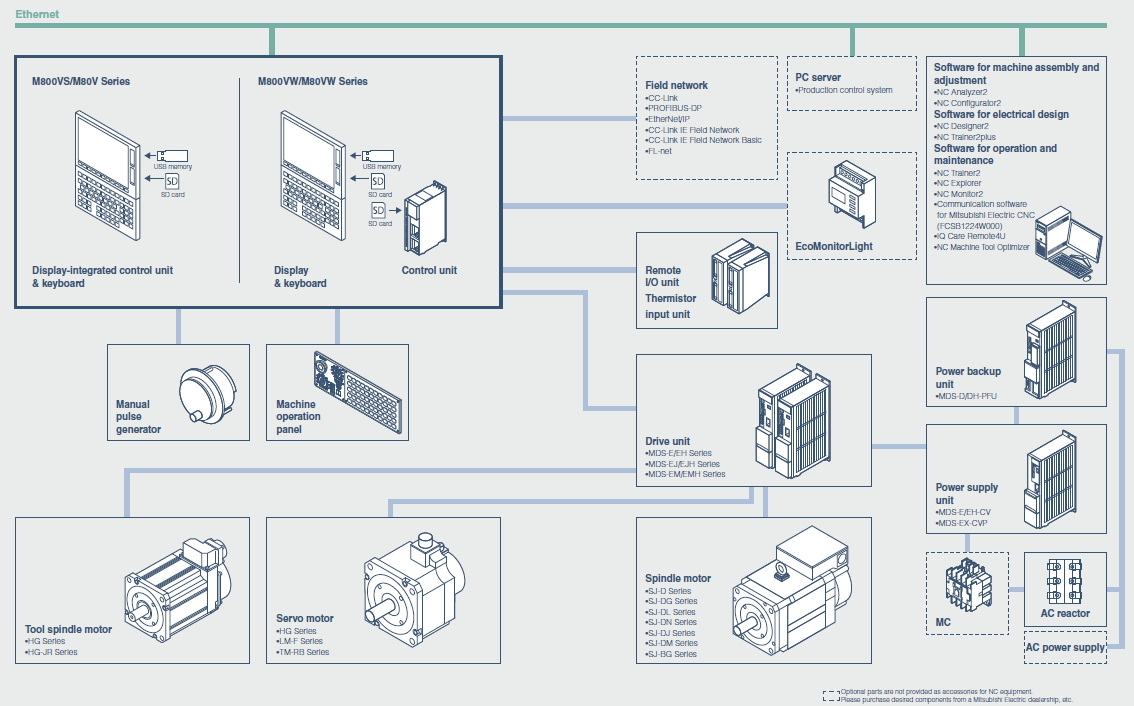

Collegamento a periferiche e dispositivi conformi a una serie di reti di campo, tra cui CC-Link®, PROFIBUS® DP e EtherNet/IP™.

Collegamento a periferiche e dispositivi conformi a una serie di reti di campo, tra cui CC-Link®, PROFIBUS® DP e EtherNet/IP™.

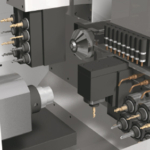

Il CNC offre una nuova schermata di gestione degli strumenti, dove è possibile raccogliere e gestire le informazioni relative agli strumenti con maggiore comodità. È disponibile un’ampia gamma di voci di impostazione, come il nome e l’ID dello strumento È possibile leggere o scrivere i dati degli strumenti o aggiungere dati personalizzati tramite ladder o programma di lavorazione.

Il CNC offre una nuova schermata di gestione degli strumenti, dove è possibile raccogliere e gestire le informazioni relative agli strumenti con maggiore comodità. È disponibile un’ampia gamma di voci di impostazione, come il nome e l’ID dello strumento È possibile leggere o scrivere i dati degli strumenti o aggiungere dati personalizzati tramite ladder o programma di lavorazione.

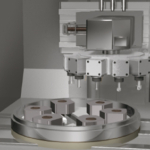

Le caratteristiche di controllo ad alta velocità e precisione accumulate originariamente per i centri di lavoro sono ora disponibili nel sistema di tornitura. La fresatura fine può essere eseguita ad alta velocità su un tornio. Questo CNC consente a un servomotore di fungere da mandrino dell’utensile. Qualsiasi asse di servocontrollo guidato dall’azionamento multi-hybrid può essere utilizzato come mandrino dell’utensile. Ciò contribuisce al ridimensionamento delle macchine utensili.

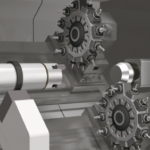

La serie M800V/M80V offre il “controllo della sovrapposizione dei mandrini”, una funzione che consente l’esecuzione simultanea della rotazione e della maschiatura centrale, anche se devono essere eseguite singolarmente. Queste caratteristiche eliminano efficacemente i tempi morti, riducendo in modo significativo il tempo di tatto. Questo CNC offre anche funzioni che mantengono la sincronizzazione tra i sistemi, necessaria soprattutto per i torni automatici. Questi consentono agli operatori di eseguire lavorazioni ancora più complesse in modo sicuro e protetto.

Questa funzione stima l’inerzia del lavoro e modifica automaticamente il guadagno o la costante di tempo del controllo della velocità in base ai risultati della stima per eliminare le vibrazioni meccaniche.

Gli operatori possono impostare facilmente i cicli di lavorazione in modo interattivo, monitorando la forma del lavoro finito. Oltre all’immissione di normali dati di forma, è possibile estrarre elementi di disegno dai dati CAD in formato DXF e impostarli come dati di forma, facilitando così la programmazione. La forma programmata può essere verificata con il controllo grafico 3D prima della lavorazione per verificare eventuali errori di programma.

Gli operatori possono impostare facilmente i cicli di lavorazione in modo interattivo, monitorando la forma del lavoro finito. Oltre all’immissione di normali dati di forma, è possibile estrarre elementi di disegno dai dati CAD in formato DXF e impostarli come dati di forma, facilitando così la programmazione. La forma programmata può essere verificata con il controllo grafico 3D prima della lavorazione per verificare eventuali errori di programma.

I dati raccolti dal dispositivo compatibile con MTConnect possono essere importati in Edgecross e utilizzati per applicazioni edge, ecc. MTConnect è un protocollo aperto per le macchine utensili. Utilizzando l’adattatore MTConnect, compatibile con i CNC MITSUBISHI serie M800/M80 e serie M700/M70, è possibile raccogliere e utilizzare facilmente vari dati della macchina utensile che funziona con il CNC MITSUBISHI.

Un software che raccoglie i dati operativi e i dati dei dispositivi PLC dai controllori delle macchine utensili CNC e fornisce i dati raccolti ai sistemi IT host, alle piattaforme industriali per l’edge computing, alle applicazioni edge ecc.

Le schermate CN possono essere visualizzate su un PC/tablet PC esterno. L’operatore può monitorare lo stato della macchina utensile e utilizzare lo schermo CN senza recarsi in fabbrica, migliorando così l’efficienza operativa. (La funzione è abilitata su un display CN non basato su Windows. Non è necessario un computer esterno).

Supporta le crescenti esigenze di automazione. L’automazione può essere realizzata più facilmente grazie al semplice collegamento e controllo dei dispositivi periferici.

I moduli I/O sono stati riprogettati. Il rinnovato metodo di comunicazione I/O consente di aumentare in modo significativo il numero massimo di punti di contatto per canale, consentendo il controllo di numerose periferiche e dispositivi da parte del solo CNC.

La funzionalità PLC integrata per il controllo degli I/O è stata migliorata. Questo CNC supporta il PLC multiprogetto, una funzione che consente di gestire le logiche ladder per le apparecchiature periferiche separatamente da quelle per le macchine utensili. Questo crea un ambiente più efficiente per gli operatori che collaborano allo sviluppo e alla gestione delle logiche di scala.

La serie M800/M80 dispone di una funzione denominata “arresto allarme” basato sul gruppo di macchine, che arresta il funzionamento dei singoli gruppi di macchine in caso di allarme quando il controllo è combinato con la serie MDS-E/EM/EJ. Questa funzione consente di continuare la lavorazione anche quando si verifica un allarme su un caricatore, un magazzino o altre apparecchiature periferiche.

Le funzioni del tornio e le funzioni di controllo del sistema multiasse e multiparte sono state notevolmente migliorate. Sono stati compiuti progressi in termini di operatività, consentendo agli operatori di eseguire lavorazioni sempre più complesse in modo semplice ed efficiente.

Il controllo SSS4G si è ulteriormente evoluto, realizzando lavorazioni ad alta velocità, elevata precisione e alta qualità. Inoltre, questo CNC offre funzioni che consentono di sfruttare appieno il potenziale di ciascun asse e di ridurre al minimo i tempi di non taglio, con conseguente aumento della produttività.

Un’ampia scelta di reti di bus di campo supporta l’integrazione dei sistemi di automazione di fabbrica. Funzione di interfaccia MES compatibile che consente la trasmissione automatica di dati CNC, quali quantità o dati rilevanti per la manutenzione, a un sistema di controllo della produzione. Questo supporta l’integrazione efficiente nei sistemi di produzione o di controllo qualità.

I moduli I/O sono stati sviluppati ex novo. I moduli possono essere montati su guide DIN e sono stati progettati per un migliore controllo degli I/O esteso dalla funzionalità PLC integrata. Strumenti software di altissimo livello vi supportano nel processo di progettazione fino alla messa in funzione delle macchine utensili. Semplificate i processi di progettazione e di produzione delle macchine.

La serie M800V/M80V offre una serie di funzioni di sicurezza denominate collettivamente Smart Safety Observation Function. Questa funzione ha raggiunto la piena conformità agli standard di sicurezza che coprono l’intero sistema, compresi CNC, azionamento, I/O, sensori e comunicazione.

Per i dettagli, consultare i manuali delle specifiche. (*1) G/B: Bussola guida (*2) L’unità di visualizzazione di tipo 8,4 è incompatibile. (*3) Unità di visualizzazione basata su Windows/unità di visualizzazione senza Windows (*4) Limitata al controllo simultaneo di contornatura a 4 assi.

| M800VW Serie | M80VW Serie | ||

|---|---|---|---|

| M850VW | M830VW | M80VW | |

| Numero massimo di assi (assi NC + mandrini + assi PLC) | ◯16 △32 | ◯16 △32 | 13 |

| Numero massimo di assi NC (in totale per tutti i sistemi di parti) | ◯16 △32 | ◯16 △32 | 10 |

| Numero massimo di mandrini | 8 | 8 | 6 |

| Numero massimo di assi PLC | 8 | 8 | 6 |

| Numero di assi di controllo di contornatura simultanei | 8 | 4 | 4 |

| Numero massimo di assi NC in un sistema di parti | ◯8 △12 | ◯8 △12 | 8 |

| Numero massimo di sistemi di parti (principale+sub) | ◯4 △8 | ◯4 △8 | 4 |

| Numero massimo di sistemi di parti principali | ◯4 △8 | ◯4 △8 | ◯2 |

| Numero massimo di sistemi di sottoparti | ◯4 △8 | ◯4 △8 | ◯2 |

| Lato unità di controllo Modalità server programmi ad alta velocità | △ | △ | ◯ |

| Display lato unità Modalità server programmi ad alta velocità | △ | △ | ◯ |

| Incremento minimo del comando | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm △ 1 nm | 0,1 µm |

| Incremento di controllo minimo | 1 nm | 1 nm | 1 nm |

| Numero massimo di set di offset utensili | ◯ 128 sets △ 999 sets | ◯ 128 sets △ 999 sets | 256 sets |

| Capacità PLC integrata | ◯ 128000 △ 512000 | ◯ 128000 △ 512000 | 64000 |

| Multiprogetto [numero di progetti memorizzati] | ◯ 2 △ 6 | ◯ 2 △ 6 | ◯ 3 |

| Protezione dei dati in base al livello dell'utente | △ | △ | ◯ |

| Spostamento del sistema di coordinate del pezzo | ◯ | ◯ | ◯ |

| Controllo del programma solido 3D | ◯ | ◯ | ◯ |

| Inserimento interattivo del ciclo | △ | △ | ◯ |

| Controllo del set di sincronizzazione multipla dei mandrini | ◯ | ◯ | ◯ |

| Controllo della sovrapposizione dei mandrini | △ | △ | ◯ |

| Controllo ad alta precisione | △ | △ | ◯ |

| Controllo ad alta velocità e precisione II (G05P10000) max.[kBPM] | △ 168 | △ 168 | ◯ 33,7 |

| Controllo SSS | △ | △ | ◯ |

| Controllo della tolleranza | △ | △ | ◯ |

| OMR-FF | △ | △ | ◯ |

| OMR-CC (Optimum Machine Response - Contour Control) | △ | △ | ◯ |

| Sovrapposizione di blocchi a traslazione rapida | △ | △ | ◯ |

| Controllo del servomotore in modalità mandrino | △ | △ | ◯ |

| Sintonizzazione in tempo reale 1 (guadagno di velocità) | △ | △ | ◯ |

| Sintonizzazione in tempo reale 2 (costante di tempo di traslazione rapida) | △ | △ | ◯ |

| Comando di lavorazione di superfici inclinate | △ | △ | ◯ |

| Alimentazione manuale tridimensionale | △ | △ | ◯ |

| Programmazione della vista della forma finale | △ | △ | ◯ |

| CC-Link (Master/Local) | □ | □ | □ |

| PROFIBUS-DP (Master) | □ | □ | □ |

| CC-Link IE Field (Master/Local) | □ | □ | □ |

| EtherNet/IP | □ | □ | □ |

| MES interface library | △ | △ | ◯ |

| Arresto dell'allarme basato sul gruppo di macchine | △ | △ | ◯ |

Per i dettagli, consultare i manuali delle specifiche. (*1) G/B: Bussola guida (*2) L’unità di visualizzazione di tipo 8,4 è incompatibile. (*3) Unità di visualizzazione basata su Windows/unità di visualizzazione senza Windows (*4) Limitata al controllo simultaneo di contornatura a 4 assi.

| M800VW Serie | M80VW Serie | ||

|---|---|---|---|

| M850VW | M830VW | M80VW | |

| Numero massimo di assi (assi NC + mandrini + assi PLC) | ◯ 16 △ 32 | ◯ 16 △ 32 | 11 |

| Numero massimo di assi NC (in totale per tutti i sistemi di parti) | ◯ 16 | ◯ 16 | 9 |

| Numero massimo di mandrini | 6 | 6 | 4 |

| Numero massimo di assi PLC | 8 | 8 | 6 |

| Numero di assi di controllo di contornatura simultanei | 8 | 4 | 4 |

| Numero massimo di assi NC in un sistema di parti | ◯ 8 △ 12 | ◯ 8 △ 12 | 8 |

| Numero massimo di sistemi di parti (principale+sub) | ◯ 2 | ◯ 2 | ◯ 2 |

| Numero massimo di sistemi di parti principali | ◯ 2 | ◯ 2 | ◯ 2 |

| Numero massimo di sistemi di sottoparti | ◯ 2 | ◯ 2 | – |

| Lato unità di controllo Modalità server programmi ad alta velocità | △ | △ | ◯ |

| Display lato unità Modalità server programmi ad alta velocità | △ | △ | ◯ |

| Incremento minimo del comando | ◯ 0,1 µm △ 1 nm | ◯ 0,1 µm △ 1 nm | 0,1 µm |

| Incremento di controllo minimo | 1 nm | 1 nm | 1 nm |

| Numero massimo di set di offset utensili | ◯ 200 sets △ 999 sets | ◯ 200 sets △ 999 sets | 400 sets |

| Capacità PLC integrata | ◯ 128000 △ 512000 | ◯ 128000 △ 512000 | 64000 |

| Multiprogetto [numero di progetti memorizzati] | ◯ 2 △ 6 | ◯ 2 △ 6 | ◯ 3 |

| Protezione dei dati in base al livello dell'utente | △ | △ | ◯ |

| Controllo del programma solido 3D | ◯ | ◯ | ◯ |

| Inserimento interattivo del ciclo | △ | △ | ◯ |

| Controllo della sovrapposizione dei mandrini | – | – | – |

| Controllo ad alta precisione | △ | △ | ◯ |

| Controllo ad alta velocità e precisione II (G05P10000) max.[kBPM] | △ 168 | △ 168 | ◯ 101 |

| Controllo ad alta velocità e precisione III (G05P20000) max. [kBPM] | △ 540 | △ 540 | ◯ 202 |

| Controllo SSS | △ | △ | ◯ |

| Controllo della tolleranza | △ | △ | ◯ |

| Accelerazione variabile pre-interpolazione accelerazione/decelerazione | △ | △ | – |

| OMR-FF | △ | △ | ◯ |

| OMR-CC | △ | △ | ◯ |

| Sovrapposizione di blocchi a traslazione rapida | △ | △ | ◯ |

| Controllo del servomotore in modalità mandrino | △ | △ | ◯ |

| Sintonizzazione in tempo reale 1 (guadagno di velocità) | △ | △ | ◯ |

| Sintonizzazione in tempo reale 2 (costante di tempo di traslazione rapida) | △ | △ | ◯ |

| Controllo del punto centrale dell'utensile | △ | △(*2) | ◯(*2) |

| Comando di lavorazione di superfici inclinate | △ | △ | ◯ |

| Alimentazione manuale tridimensionale | △ | △ | ◯ |

| Programmazione della vista della forma finale | △ | △ | ◯ |

| CC-Link (Master/Local) | □ | □ | □ |

| PROFIBUS-DP (Master) | □ | □ | □ |

| CC-Link IE Field (Master/Local) | □ | □ | □ |

| EtherNet/IP | □ | □ | □ |

| MES interface library | △ | △ | ◯ |

| Arresto dell'allarme basato sul gruppo di macchine | △ | △ | ◯ |

Il presente manuale descrive gli elementi necessari per l'installazione, il collegamento e la configurazione del CNC MITSUBISHI.

Il presente manuale descrive gli elementi necessari per l'installazione, il collegamento e la configurazione del CNC MITSUBISHI.

Questo manuale descrive le specifiche del CNC Mitsubishi Electric.

Questo manuale descrive le specifiche del CNC Mitsubishi Electric.

Il presente manuale è da consultare quando si utilizzano i CNC M800V/M80V della serie MITSUBISHI. Questo manuale spiega come utilizzare, far funzionare e impostare questa unità CN. Prima di utilizzare l'unità CN, leggere attentamente il presente manuale.

Il presente manuale è una guida all'utilizzo dei CNC MITSUBISHI serie 800V/80V. La programmazione è descritta in questo manuale, che va letto attentamente prima di iniziare.

Il presente manuale è una guida all'utilizzo dei CNC MITSUBISHI serie 800V/80V. La programmazione è descritta in questo manuale, che va letto attentamente prima di iniziare.

Questo manuale illustra l'ambiente di sviluppo del PLC.

Questo manuale descrive le varie interfacce di segnale e le funzioni necessarie per la creazione di un CNC MITSUBISHI. Programmi di sequenza della serie M800V/M80V/E80 (PLC integrato). Prima di procedere alla programmazione, leggere attentamente il presente manuale. Leggere attentamente le "precauzioni per la sicurezza" riportate nella pagina seguente per garantire un utilizzo sicuro di questa unità CN.

Queste specifiche sono il manuale di programmazione utilizzato per la creazione del programma di sequenza con il software di sviluppo PLC o con il software integrato FA di Mitsubishi Electric della serie MELSOFT (GX Developer).

Il presente manuale contiene gli elementi necessari per la manutenzione del CNC MITSUBISHI serie M800V/M80V/E80.

I campi contrassegnati con una * sono obbligatori.

Mitsubishi Electric Europe B.V.

German Branch

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Tel.: +49 (0)2102 / 486 - 0

Fax: +49 (0)2102 / 486 - 1120

cnc.sales@meg.mee.com

Mitsubishi Electric

Italian Branch